复合陶瓷材料耐磨铠装技术

该技术选用高强人工合成料、复合超微粉、特殊添加剂、复合外加剂等原材料,按照最紧密堆积原理精心配制,采用机械化喷涂工艺,并配以优质锚固件作骨架,把先进无机合成技术与定向网状补强工法巧妙结合,形成具有特别性能的工作衬里。

所属分类:

关键词:

产品描述

1、耐磨陶瓷材料湿法喷涂成型衬里。

◆该技术选用高强人工合成料、复合超微粉、特殊添加剂、复合外加剂等原材料,按照最紧密堆积原理精心配制,采用机械化喷涂工艺,并配以优质锚固件作骨架,把先进无机合成技术与定向网状补强工法巧妙结合,形成具有特别性能的工作衬里。

◆工艺技术与衬里材料性能特点:

(1)具有极高的机械强度和刚度

经测定,该衬里材料的洛氏硬度为HRA80-90,远超过耐磨钢和不锈钢,在使用过程中不会由于物料冲刷而致使使用寿命降低。

(1)极好的耐磨性能

耐磨性能相当于锚钢的26倍,高铬铸铁的17倍。在同等工况下不延长设备使用寿命数倍以上。

(2)优良的热震稳定性。

由于该衬里材料具有先进的结合方式并采用定向网状骨架补强,有效防止了热应力造成的破损和剥落。

(3)良好的高温力学性能和抗蚀性。

由于先进无机合成技术的采用,衬里材料在200-1200℃范围内,随着温度升高,强度持续增加,有效保证了材料高温下的化学稳定性和力学性能。

(4)施工速度快,衬里整体密封性好。

机械化喷涂既提高了作业效率,又因连续化操作而保证了衬里材料的均匀性和衬里结构的一致性。

◆应用例举:

烧结机大烟道防磨喷涂:安钢新浦钢铁公司 济源钢铁集团有限公司 江苏申特钢铁公司 常州东方特钢

球团坚炉喷涂:新疆大安钢铁公司 林州重机钢铁公司 安钢集团永通公司 山东江鑫钢铁公司

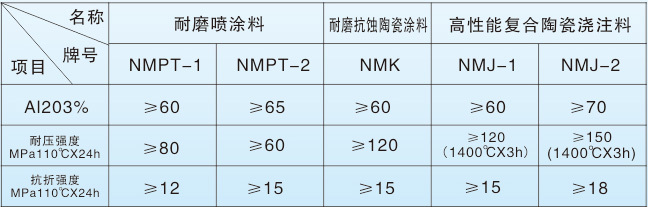

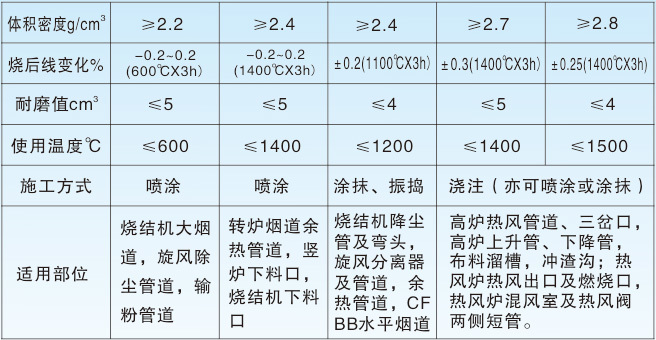

◆技术指标见下表四

2、强韧化耐磨陶瓷材料塑法成型衬里

◆技术特点:

(1)以优质人工合成料、复合超微粉、微晶促进剂、自制结合剂为基料,通过最紧密颗粒级配组合,达到聚合与化学键合相辅相成的结合系统。

(2)采用无定向纤维和定向网骨架双重增韧补强措施。

(3)人工涂压与振动密实相结合的工法。

◆衬里特性。

(1)早强、高强。比常规耐磨浇注料早期强度、龄期强度高出50%以上。

(2)耐磨性优异,是普碳钢的50倍,高锰钢的20倍以上。

(3)衬里体积稳定性好,在工作温度下长期使用无宏观缺陷,有效抑止了含尘工艺气流乱窜引起的衬层材料异常膨胀与腐蚀。

(4)使用温度可达1200℃,且在此温度下,强度持续提高。

(5)施工完毕陈化24小时即可投入使用,无需特别养护措施,强度就能达到最高值的70%以上。

(6)适用于检修期短、需快速修补的防磨抗蚀衬里,尤其在氮、硫氧化物结酸露点附近的工况下,抗蚀效果明显优于传统的耐磨耐酸胶泥。

◆应用例举:

烧结机大烟道、脱硫烟道及弯头,旋风除尘管道,磨煤机输粉管道,循环流化床锅炉水平烟道,热工窑炉风烟道等。

◆技术指标见表四

3、金属——陶瓷材料一体化防磨技术

◆一体化防磨技术特征

(1)根据工况条件和设计要求,科学选用、制备能够满足使用性能的耐磨耐火抗蚀陶瓷复合材料。

(2)把陶瓷复合材料合理科学地封装在处理好的金属表面,形成一个整体部件,而封装好的高性能陶瓷材料就是该部件的工作层。

(3)封装工序可以在使用现场进行,亦可在厂家预制。

(4)封装完毕,整体部件应按所用陶瓷复合材料的性质,进行针对性的工艺处理,以强化材料的使用性能。

(5)该技术利于现场快速度更换部件,并且预组装、强化工艺,大大延长了部件的使用寿命。

◆应用部位例举:

(1)高炉炉顶布料溜槽,通过在槽体底部外表面封装耐高温、耐侵蚀的陶瓷材料防护层,并在鹅头体等关键部位增加支承板、筋板等结构,有效地防止了溜槽发生严重变形、断裂、脱落等事故的发生,减少了更换溜槽的次数,提高了设备利用效率。

(2)耐磨陶瓷弯头:通过在焊接好的弯头、三通内衬里,封装适宜厚度的超高强耐磨陶瓷涂料作为保护层,较好解决了异形金属管件的内衬防磨问题,并且可以预做备用,随坏随换。

◆所用陶瓷复合材料技术指标见表四。

4、高性能耐磨抗蚀陶瓷材料浇注成型工艺

◆工艺特征

(1)采用高性能人工合成原料、无机合成技术、复合外加剂塑化、特种纤维增等先进技术工艺,以保证浇注的施工性能和成型衬体的使用性能。

(2)适用于工况条件复杂、作业容积较大、性能要求较高的使用环境,如:高炉冲渣沟,要求沟衬材料抗侵蚀、耐磨损,抗热力应冲击等。

◆材料技术指标见表四

表四 耐磨陶瓷材料技术指标

在线留言