高炉内衬热态湿法喷涂造衬技术

高炉是连续进行高温作业的炼铁主要设备,其内衬由于长期受到撞击、侵蚀、熔损而出现局部或大面积的脱落,造成高炉操作炉型发生较大变化,进而炉况出现反复失常。延长高炉内衬使用寿命是冶炼工程技术人员一直关心的课题。目前国内外曾采用干法喷涂造衬技术,与传统的停炉砌砖维修相比,具有施工方便、耗时少、投产快等特点。但干法喷涂由于水料混合不均匀(在枪口处加水),存在着:回弹率高、喷涂层结构疏松、使用寿命短、环境污染严重等缺点。鹤壁中盛冶金工程有限公司结合实际经过长期研发,采用湿法输送与遥控喷涂相结合的湿法喷涂技术,很好地解决了以上问题,受到了用户的普遍欢迎。

所属分类:

关键词:

产品描述

一、技术概述

高炉是连续进行高温作业的炼铁主要设备,其内衬由于长期受到撞击、侵蚀、熔损而出现局部或大面积的脱落,造成高炉操作炉型发生较大变化,进而炉况出现反复失常。延长高炉内衬使用寿命是冶炼工程技术人员一直关心的课题。目前国内外曾采用干法喷涂造衬技术,与传统的停炉砌砖维修相比,具有施工方便、耗时少、投产快等特点。但干法喷涂由于水料混合不均匀(在枪口处加水),存在着:回弹率高、喷涂层结构疏松、使用寿命短、环境污染严重等缺点。鹤壁中盛冶金工程有限公司结合实际经过长期研发,采用湿法输送与遥控喷涂相结合的湿法喷涂技术,很好地解决了以上问题,受到了用户的普遍欢迎。

该技术的实施使炉衬寿命达到18-24个月,具有节能、环保、低碳的效果。

二、喷涂材料:

1、ZS-M系列湿法喷涂料:用于高炉炉喉、炉身上、中部;

2、ZS-GSi系列湿法喷涂料:用于高炉炉身下部、炉腰、炉腹。

三、技术特性

1、该喷涂料搅拌时间加长,减水剂、分散剂可以充分反应;

2、加水量明显减少:湿法喷涂加水量为6-8%,干法喷涂加水量为12-15%;

3、干燥后强度提高:湿法喷涂由于不出现水料分离现象,喷涂层均匀密实,有效提高耐磨性;

4、回弹率降低(保持设计粒度级配):湿法喷涂回弹率≤5%,干法喷涂回弹率≥15%;

5、环境污染降低:湿法喷涂过程中不出现扬尘现象。

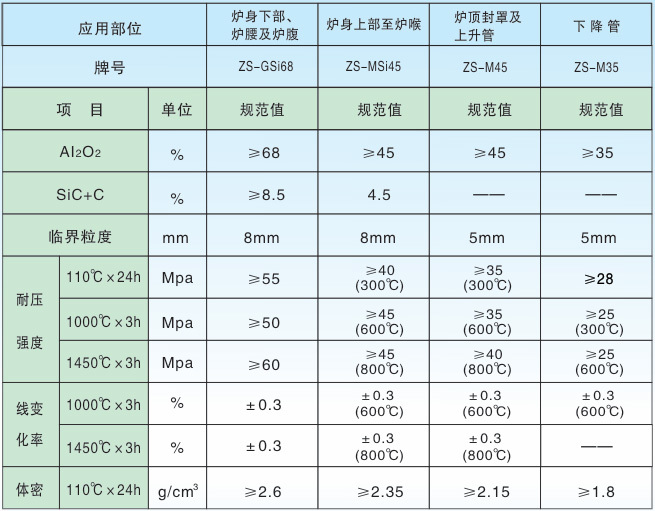

四、理化指标:

高炉热态湿法喷涂料技术指标

五、施工方案

1、准备:提前一天设备进入现场,安装后调试正常,施工前对人员进行安全教育及危险源辨识,与甲方技术人员进行技术交底。

2、压火:甲方负责降料面(降至风口下沿),并加盖一定厚度(100-300mm)的水渣,炉内温度控制在<300℃以下,炉内煤气浓度控制在50ppm以下。

3、清洗:采用400kg高压水对炉墙及冷却壁进行高压清洗,以清除污垢、浮灰、瘤渣及已松动的部位。

4、喷注:按照操作规程启动设备,将喷涂料吊入喷注工作站,调整加水量,搅拌好的料通过料管输送至遥控机械手。调节气压、气量,确保喷涂料喷注后无任何流淌。通过控制机械手的旋转速度和方向,调整径向喷涂厚度。通过控制四个电动葫芦,调整竖向喷涂高度,直至修复至原设计炉型尺寸。

5、结束:经甲方人员现场验收合格后,拆卸设备,清理现场,结束施工。

六、烘炉及开炉

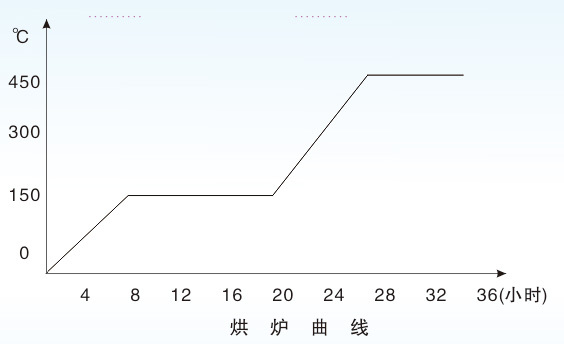

1、烘炉

喷涂结束后,从风口将炉内残留的回弹物清出,再将风口重新装好。往排空的炉内送热风,通过交替打开放散管等操作,严格按照升温曲线烘烤36小时,以保障开炉顺行。

2、开炉

烘炉结束,可以按照常规开炉方法直接开炉。

七、现场条件:

1、电源:出铁场平台电源380V,容量≥10KW;炉顶平台电源380V,容量≥10KW。

2、压缩空气:压力≥0.6Mpa,流量≥20m3/分输出管径≥2”

现场如不具备以上风源,可用移动式空压机替代,但移动式空压机应满足以上参数。

3、水:压力≥0.2Mpa,输出管径≥3/4”。

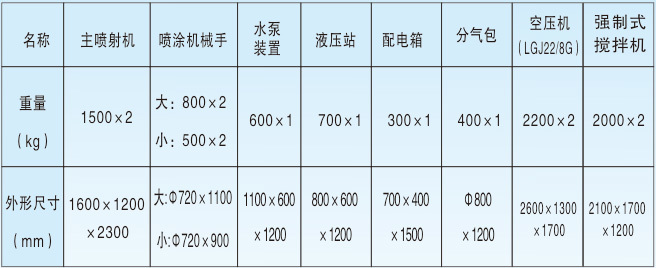

4、起重设备:需要炼铁厂协调吊车配合鹤壁中盛冶金工程有限公司将高炉喷涂设备吊运至出铁场平台和炉顶检查口平台处,重量及外形尺寸:

出铁场平台应具备起吊重量≥5吨,起重高度≥5m的吊车,小高炉不具备天车条件的应用汽车吊代替。

炉顶平台应具备炉顶提升机,将喷涂机械手、水泵装置、液压站、配电箱及喷料管、水管、液压管等放置炉顶平台;小高炉不具备提升条件的可用汽车吊代替。

5、提供炉顶平台应具备电气焊和夜间施工照明等条件。

鹤壁中盛参加全国高炉炼铁学术交流会

在线留言